検査(配管耐圧・気密試験など)

製作した配管や容器が、圧力強度や気密性(水密性)において所定の基準を満たしているかどうかを試験し、試験成績書を作成します。

耐圧試験・気密試験

耐圧試験

製作した配管が、一定の圧力(常用圧力の1倍~1.5倍)下で十分耐えられるかどうかを試験する。水などの安全な液体で行う(窒素ガスなどを用いる場合もある)。

気密試験

空気、窒素や水、その他の液体気体をワークに充填し、仕様に定められた圧力で一定時間加圧し、漏洩や圧力降下の有無を確認し記録します。

例:試験圧力0.2Mpa、保持時間24時間

▲排気配管に対する気密試験

▲密閉されたワークに窒素ガスを用いる

▲試験開始。ゲージ圧や気温、開始時刻を記録する

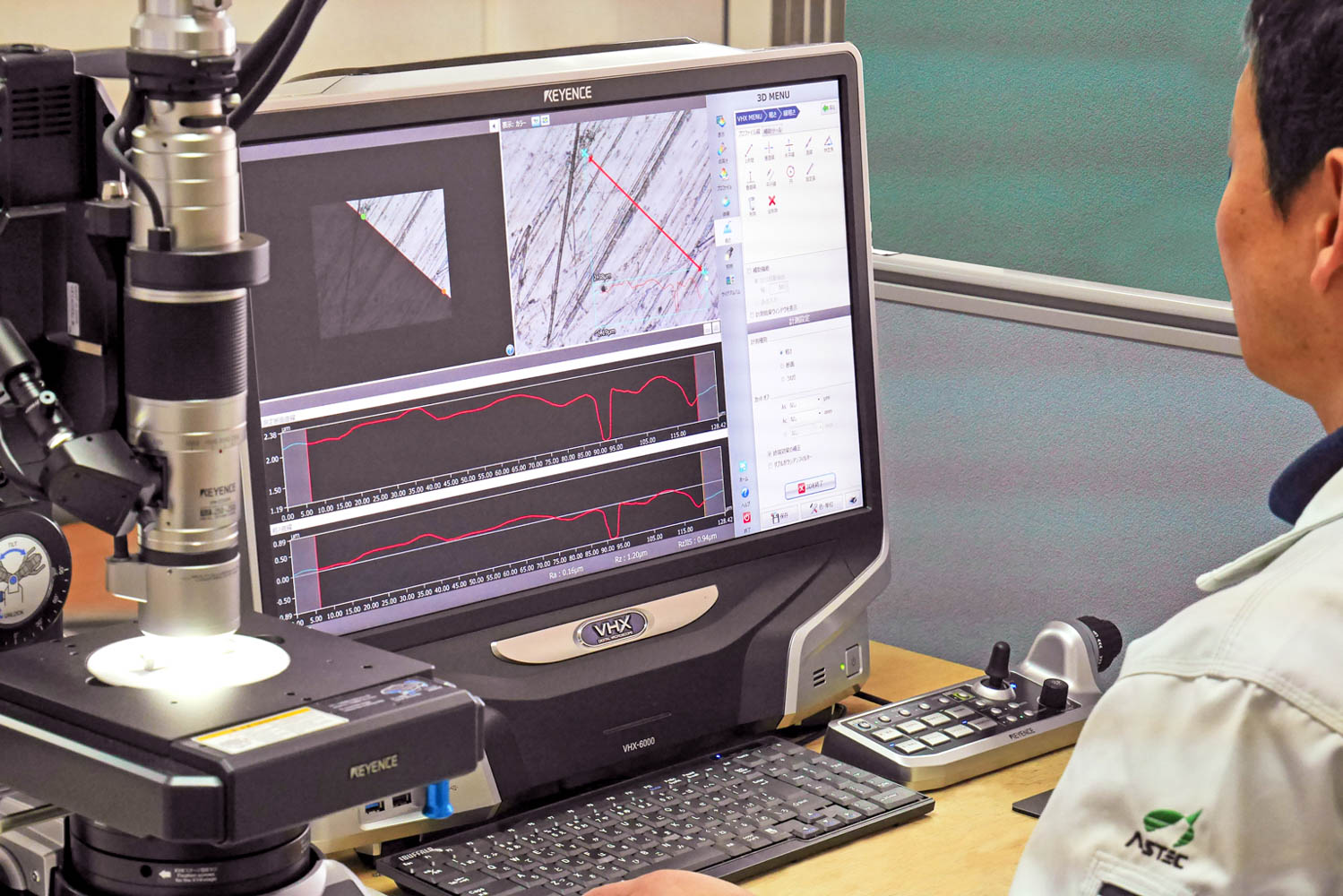

デジタルマイクロスコープによる金属の表面観察と計測

デジタルマイクロスコープの活用

サニタリー配管やタンクなどプロセス配管は、溶接や表面処理の仕上がり状況によっては、その生成物に大きな影響を及ぼす場合があります。またお客様から、より高品質な生成品づくりのために難易度の高い研磨のご要望を頂戴する場合があります。

そのため当社は、溶接、研磨などの厳密な外観検査や精度の高い寸法測定を実施しております。しかしお客様にもっとご安心頂くためにデジタルマイクロスコープによる精密検査・測定を行うこと少なくありません。また万が一お客様からクレームを頂戴した場合にも、迅速な原因究明とご納得いただける説明のためにデジタルマイクロスコープの活用を進めております。

具体的な用途の例

最近お客様より研磨の研削高さのご指定で「数十μだけ削ってほしい」というようなご要望を頻繁にいただいています。このような研磨には、研削前後の寸法測定が必要であり、特にワークが複雑な形状の場合には、仕様精度確認ためにマイクロスコープによる計測効果は小さくありません。

※μm:マイクロメートル。千分の1ミリ。(一般的に髪の毛の太さは50~100μm)

仕上がり確認

研磨条件の違いによる研削後の表面状態の観察

電解研磨(EP)表面精度やEP技術向上のための観察

溶接部の詳細な外観検査

寸法計測

条件の違いによる研削高さ計測

研磨や溶接作業の作業前後における微細な形状変化の把握

不良やクレーム原因調査

パイプ表面の傷観察による原因究明

孔食発生部の観察による状況把握および原因究明

※孔食(こうしょく:pitting corrosion)ステンレ鋼やアルミニウムに見られる局所的な金属腐食の一種で孔状に腐食が広がる。

デジタルマイクロスコープによる研磨観察の様子

デジタルマイクロスコープでは、目視観察はもとより試料の水平距離や凹凸の深さ(高さ)を測定できます。また3D画像として表面状態と計測数値を記録することができます。

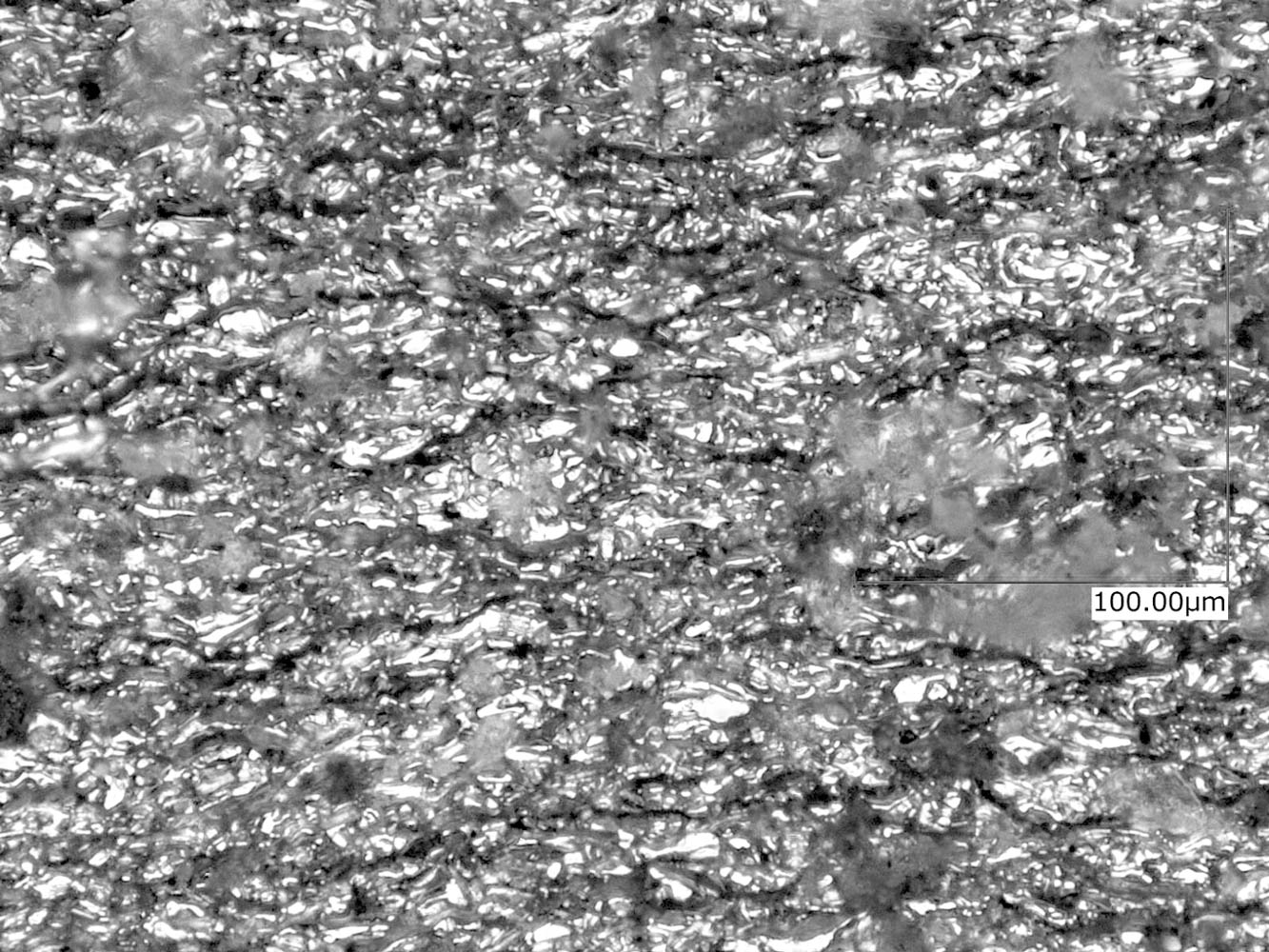

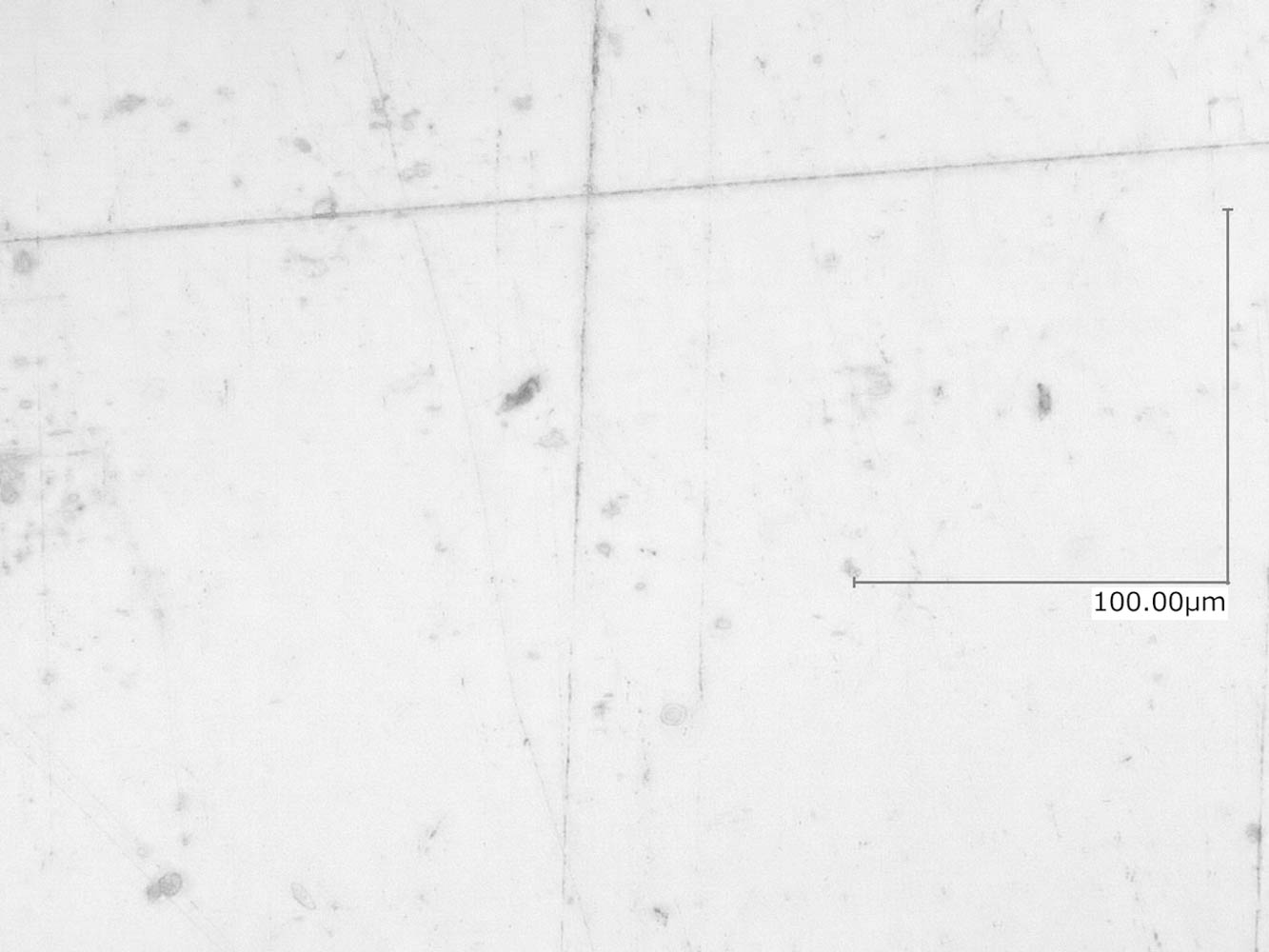

撮影サンプル

水素ステーション用高圧配管の試作品について、特殊研磨前後の管内部の加工状況をデジタルマイクロスコープで観察した。 材料は高圧水素用ステンレス鋼HRX19(日本製鉄)

※撮影試料は試作品であり製品ではありません

高圧配管内部の加工前の素地と電解研磨後の表面状態を観察した。

▲細管内の様子① ステンレス鋼の素地】

▲【細管内の様子⓶ 電解研磨(EP)後】

当社が保有するデジタルマイクロスコープの仕様

機種:KEYENCE VHX-6000デジタルマイクロスコープ

映像素子:1/1.8型 CMOSイメージセンサー 実効画素 1600(H)×1200(V)

走査方式:プログレッシブ

解像度:1600(H)×1200(V) 約1000TV本

特徴:マルチライティング、ナビライブ合成、超改造HDR、3D画像連結など

(2020年2月)